User:KvdH

HOUTSNEDE

De eerst techniek waar ik deze practice mee begon was de houtsnede, een vrij standaard techniek. Mijn interesse werd gewekt door eerder werk wat ik gemaakt had in de publication station. Ik werkte daar met hout zetletters. Veel van deze hout letters waren ooit met de hand gesneden uit hout. In deze verzameling ontbreekt voor mij het in mijn optiek een van de mooiste fonts; Helvetica. Daarom wilde ik proberen om uit hout letters te snijden die ik vervolgend kon drukken. Ik heb na aanraden van de houtwerkplaats medewerker linden hout gekocht. Dit is zacht hout wat makkelijker te bewerken is. Deze techniek ging echter niet zo makkelijk. Ik heb veel moeite moeten doen om het gewenste resultaat te behalen. Ook kwam ik er achteraf achter dat ik de letter niet in spiegelbeeld had gegutst, dit is natuurlijk nodig om een afdruk te kunnen maken. Het was echter wel een goede stap om deze techniek te gebruiken. Ik heb hier een aantal technieken van hout bewerking geleerd.

LINO

Het werken met guts en lino (in dit geval rubber) was een techniek die ik al vaker had gebruikt. Bij mijn eerste test ben ik gewoon gaan gutsen zonder een specfiek doel in gedachten te hebben. Dit deed ik vooral om dat ik nog niet zo goed wist wat ik met de lino wilde doen. Hierbij ontstond het idee om een digitale tool te gebruiken. Mijn plan was om met de lasercutter graveren in de lino om zo een oude techniek met een nieuwe digitale tool te combineren.Het was alleen helaas niet mogelijk om met mijn materiaal in de lasercutter te werken. Er zou teveel stank ontstaan. Hierna heb ik geprobeerd om met de hand een effect te creëren waarbijhet lijkt alsof een digitale tool dit heeft gemaakt. Ik ben zo precies mogelijk te werk gegaan en heb geprobeerd om zo weinig mogelijk fouten te maken. Dit om te proberen het een digitale look te geven. Het resultaat vond ik matig en niet de gewenst uitstraling hebben.

LASERCUTTER

De lasercutter gebruik ik al lange tijd en best vaak. Vaak om snel een vorm uit te laseren of om wat te graveren. Ik had mij nog nooit verdiept in de mogelijkheden van de lasercutter. Mijn idee was om een stuk hout zo te graveren dat er hele dunne lijnen achter zouden blijven in het hout. Na dit eerste experiment zou ik dan het patroon in rubber willen graveren, met dit rubber zou ik daarna kunne gaan drukken. Echter bleken mijn lijnen erg dun te zijn. Na zo’n 4 uur graveren was het eindresultaat minimaal, er vielen veel lijnen weg doordat de tekening te precies waren, hierdoor kon de lasercutter de lijnen niet goed onderscheiden. Later bleek ook dat het laseren in rubber met zulke minimale lijnen niet goed zou gaan. Het rubber zou weg smelten en er zou dus vrij weinig van overblijven. Ondanks de mislukte experimenten merkte ik el dat er veel te halen was daarom ben ik opnieuw gaan proberen en heb ik mijn lijnen proberen aan te passen op de lasercutter. Helaas was het nog steeds te precies en mislukt ook dit experiment. Ik kreeg te horen dat er waarschijnlijk binnenkort een nog fijnere lasercutter zou komen waarbij deze tekeningen wel de mogelijkheid zouden krijgen om gelazerd te worden.

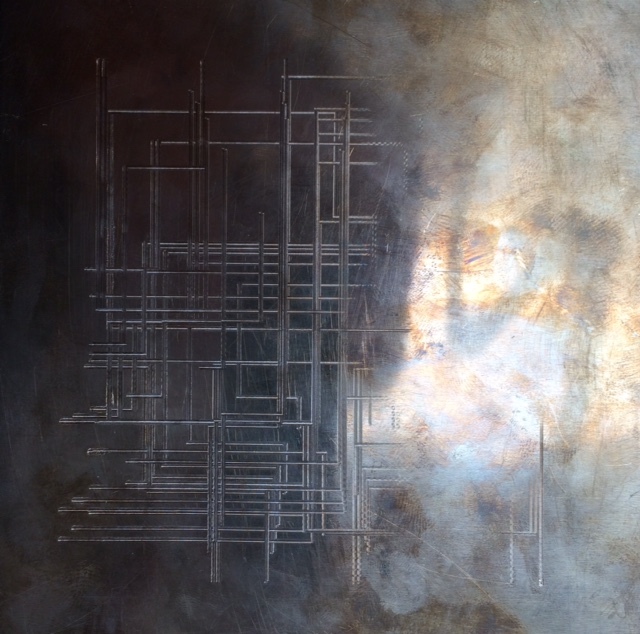

KOPER FREES

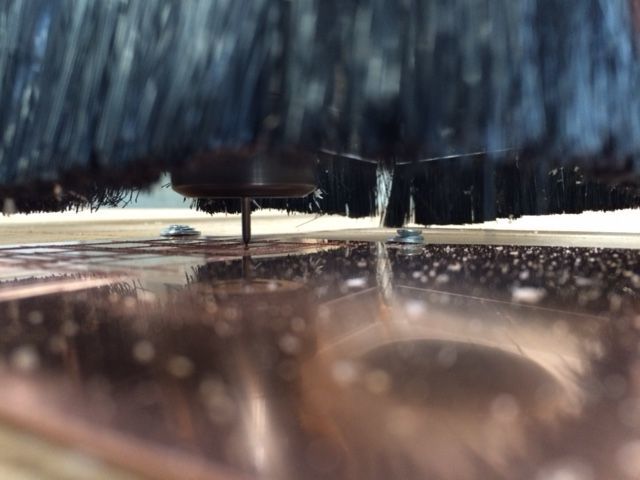

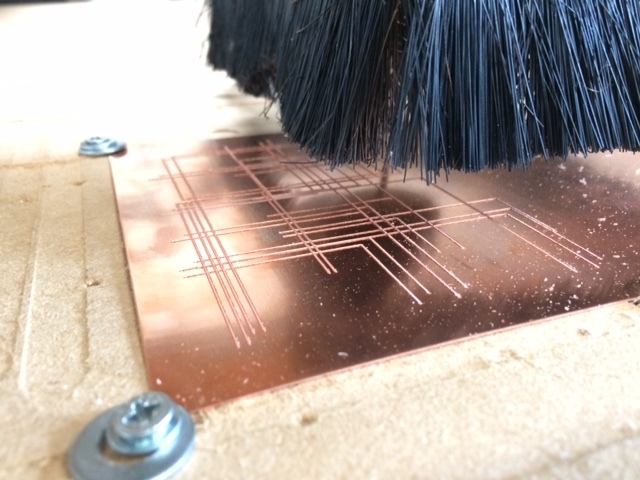

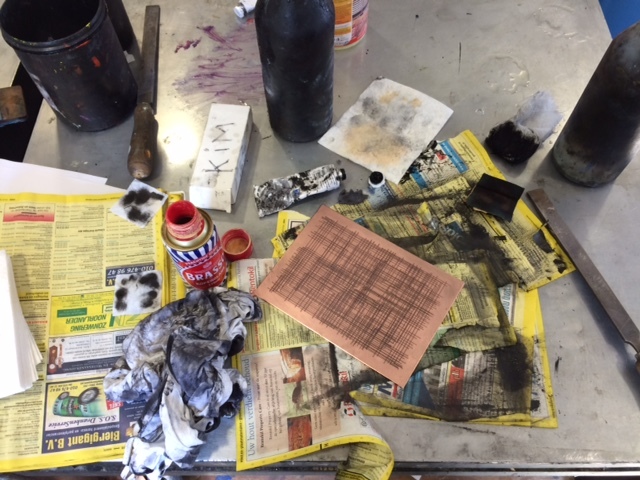

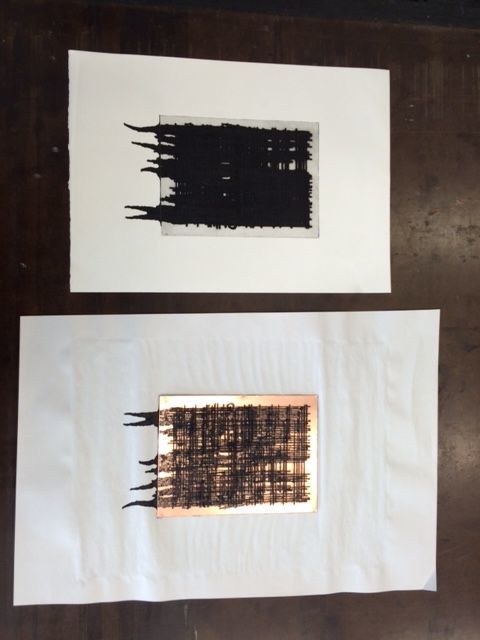

Ik wilde al een langere tijd werken met oude druk technieken zoals de droge naald techniek. Ik wilde proberen om een beeld neer te zetten wat alleen kon worden gemaakt met een computer gestuurde tool. Hierdoor zou de oude techniek die bekend staat door zijn handgemaakte uitstraling een andere vorm aannemen. De computer gestuurde tool die ik ben gaan gebruiken was de milling machine (CNC frees). De gravure is oorspronkelijk een druk techniek die alleen werd gedaan door edelsmeden om voorwerpen te decoreren. In de 19e eeuw werd de gravure gebruikt om boeken te illustreren. Deze techniek was namelijk onbeperkt te herdrukken. Hierdoor was de gravure een goedkope maar veel gebruikte techniek en kenmerken door zijn grijstoon. Door dat koper er gevoelig is en je bij elke kras resultaat zult zien is het maken van rechte lijnen met de hand een bijna onmogelijke opgaven. De eerste test die ik maakte in de CNC frees ging niet meteen goed, de frees had dieper gemoeten. Dit kwam mede door de zelf geslepen frees die ik gebruikte (achterkant van een dikkere frees van dubbel gehard staal). De tweede test was beter, deze was veel dieper. Dit kwam mede door de betere frees die ik gebruikte. Het enige probleem wat nu opspeelde was dat de er veel braam was ontstaan tijdens het frezen. Hier kreeg ik later last van tijdens het drukken. Ik heb de uitgefreesde afbeeldingen gedrukt op de droge naald techniek. Hierbij zorg je ervoor dat de inkt in de groeven gaat zitten vervolgens zorg je ervoor dat je alle bestanden inkt verwijderd. Door het papier nat te maken wordt het papier onder de drukpers in de groeven geperst en neemt het de inkt mee. Na de eerste druk kwam ik er achter dat er teveel braam op de plaat zat. Ik heb met staal wol en koperpoets veel braam weg gehaald waardoor het gedrukt beeld er veel beter uit kwam te zien. De resultaten van het drukken zijn erg goed gelukt. De techniek ziet er oud uit maar door het beeld wat ik gedrukt heb heeft een ook een moderne en digitale uitstraling.

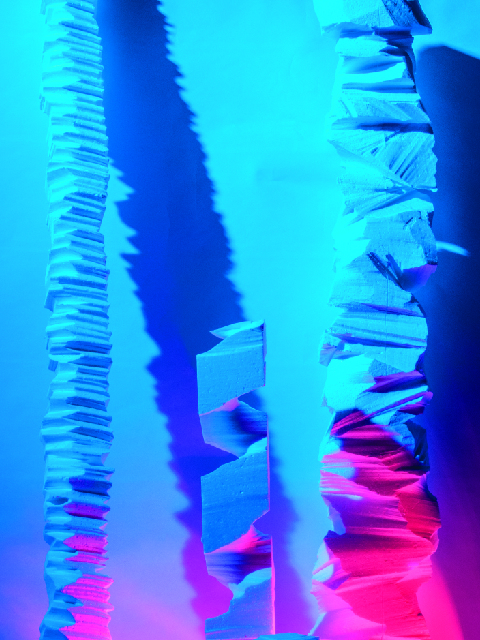

POLYSTYREEN (PIEPSCHUIM)

Tijdens de lessen van Bert ben ik geïnteresseerd geraakt in het werken met polystyreen (piepschuim). Bert wees mij op een tool op polystyreen (piepschuim) te bewerken. Ik ben vervolgens samen met Lisa aan de gang gegaan. Wij waren allebei erg enthousiasten en het leek in ons een goede samenwerking. We zijn begonnen met het experimenteren met de kleine gekochte gloeidraad tool, deze bleek echter al gauw te klein. We hebben besloten om onze eigen tool t gaan maken. We hebben met gebruik van de lasercutter een frame uitgereden. Daar hebben we twee kroonsteentjes met haakjes aan bevestigt, hier konden we de gloeidraad aan bevestigen. Vervolgens hebben we geprobeerd om met een oplader de gloeidraad heet genoeg te krijgen om het polystyreen (piepschuim) te laten smelten. Dit bleek achteraf onmogelijk aangezien het amper te laag was. Daarom hebben we de travo in de interaction station gebruikt. Hier konden we namelijk exact zelf sturen hoeveel volt en amper we door de draad lieten gaan. Toen onze self-made werkte zijn we begonnen met het bewerken van de polystyreen (piepschuim). We hebben verschillende bewegingen gemaakt om zo vormen te creëren. We hebben er ook doelbewust voor gekozen om te proberen om een gekozen vorm te maken. Zo hebben we een aantal keer de gloeidraad zijn eigen weg late smelten door het piepschuim heen. Uit dit experiment zijn verschillende vormen ontstaan deze bleken achteraf als geheel een interessant beeld op te leveren. Na het maken van deze vormen wilde we graag nog meer doen met de vormen. We zijn met licht gaan werken, de combinatie van het witte polystyreen (piepschuim) en verschillende kleuren licht resulteerde in interessante beelden. Door het licht krijgen de vormen een andere context. De grote van de blokken polystyreen (piepschuim) zijn nog maar moeilijk te zien. Ook het materiaal is niet goed meer te zien. De vormen krijgen een massief en monumentale uitstraling.